-

現状

帯屋捨松のすべての帯は、京都・西陣の本社工場にて意匠、デザイン、配色をまかない、製織の約7割は国内で、残りの3割を中国工場で行っております。

それらもすべて帯屋捨松本社の品質管理により 常駐の日本人スタッフが運営しています。

まず、なぜ中国に工場があるのかを説明いたします。中国

かつて日本の企業などがコストダウンのみを目的とし大量生産していた弊害でしょうか、中国製品に対して安かろう悪かろうというイメージを抱きがちなのかもしれません。しかし本来、中国の伝統手工芸などは世界的に見ても高いレベルにあります。悠久の歴史を持つ中國には元々、蘇州刺繍など繊細で精巧な技術があり、中国人は、左右の区別なく両手を利き手に出来るほど器用な民族でもあるということが中国進出を後押しした理由の一つです。

-

1989年決断へ

帯屋捨松は1989年に大きな決断を強いられました。

手織を織る職人の高齢化や、満足に工賃が支払えないほど着物産業全体が低迷の時代を迎えたことがきっかけでした。

このままでは、帯屋捨松が頑なに守り続けてきた品質、それを支える手織の技術そのものが廃れてしまうという危機に直面したのです。

会社存続のために儲けることももちろん大事ですが、なにより受け継いできた日本の技術を継承発展させることへの強い使命がありました。しかも元来西陣織は、中国から渡来した錦などが国内において発展したものです。「呉服」の由来は呉の国の服、すなわち中国からですし、茶の湯における名物裂(めいぶつぎれ)などはまさに渡来織物です。

歴史が下って、中国から日本(京都・西陣)へと織物はさらに発展しました。そういう意味では、先祖帰りのようなものではないか、と中国進出を決断したわけです。

-

進出のその後

とはいえ、それからが苦難の道のりでした。

国内で織っている以上のレベルの商品に仕上げることこそ中国製品に対する不信感を払拭するもの、と信じて常に高いレベルを求め続けました。 そのために軋轢が生じ、駐在員も織り手も耐えられなくなる者も出ました。苦難の道のり

先に進出されていた織屋さんが道筋をつけてくださり中国側も協力的でその点は良かったのですが、言葉も通じぬ中、帯屋捨松から3〜4人が常駐し、中国人の技術者へ 一からの指導が始まりました。技術を継承し日本製と遜色ない帯を、高額になりすぎず提供するために並々ならぬ苦労の連続でした。

-

20年経って

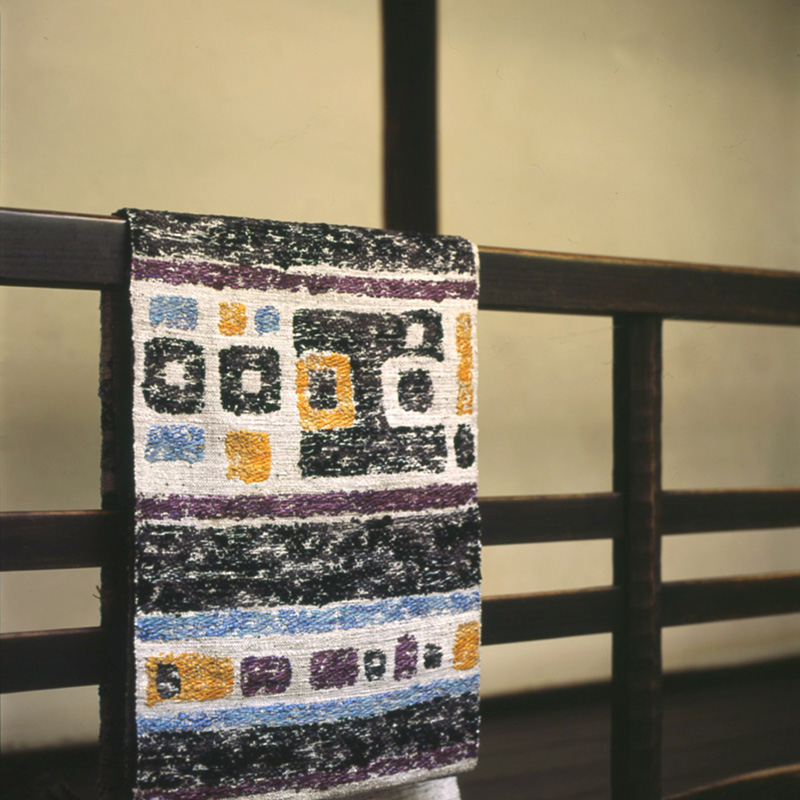

しかしその甲斐あって現在では、満足のいく商品を自信を持ってご提供できることに誇りを感じています。

ブランドにおごり名ばかり先行するようなモノ作りはしたくないという木村弥次郎の精神を受け継ぎ、現在7代目木村博之は、どこで作るかが問題ではなく、出来上がったモノの品質を何より大切にしたい、とその技術継承へ尽力しています。技術継承

ご存じのように中国も近年、経済発展を遂げ、楽で見入りのいい仕事が他にあるにも関わらす、毎日、一生懸命 機に向かってくれるのは本当にありがたいことです。しかしこの地においてもいつまで続けられるか心配でもあります。これからは日本人スタッフも育てねばなりません。もちろん、帯屋捨松本社には手機がありますし、常に新しい織物を研究開発しています。本社で試し織をして合格したもののみ中国で織ります。十数名いるスタッフのうち半数が30歳前後で全員が機を織るのはもちろんのこと、準備から故障直しまで織屋としてのあらゆる仕事をこなせます。西陣の本社においてはもちろん、中国工場でも準備、検品、技術指導までも請け負い、「帯屋捨松の帯」として 高い品質を保つために日々努力しているのです。

-

そして今後

かつて西陣ではひとつひとつの行程が分業制であったことが特徴でした。

しかし現在では後継者がいなくなり、分業が難しくなりました。帯屋捨松では、紋図(もんず)から緯巻き(ぬきまき)、整経(せいけい)まで一人でできるよう、後進の指導と技術継承を行っています。

製品の品質に誇りを持つのはもちろん、常に感性を磨きなにより作り手が楽しみながら、独創性のある帯を仕上げられる環境作りに努めます。そしてこれからも帯屋捨松は、質実を軸としたモノ作りに向かいます。